A new strategy for renovating heat-supplying units from large condenser power units

江苏省电力设计院 徐敏仙

关键词:压力匹配器 凝汽式汽轮机 喷射 再热器 临界

Keywords:

Pressure matcher; Condenser unit; Jetting; Reheater; Critical steam

提要:本文提出了利用压力匹配器改造大型凝汽式汽轮机为供热机组的方法,说明了改造原理,给出了原则性热力系统图和效益分析。该方法与打孔抽汽,使用减温减压器方法相比,节能大大降低了投资。

Abstract

A new strategy for renovating heat-supplying units from large condenser power units using jetting-type pressure matchers is proposed. Comparing with extracting steam from specially-made outlet and usage of pressure and temperature reducer, our strategy features saving of energy with minimum investment.

目前我国火电发电机组的装机总容量已超过7亿千瓦,新建火电厂以300MW及600MW为主。电网的供电煤耗逐年下降,到2010年为340g/kw•h。随着能源价格的提高,对发电厂节能的要求进一步提高,小于50MW瓦的纯发电机组已经淘汰,100MW以上的纯凝机组有条件的也应改为供热机组,以提高能源利用效率,减少环境污染。

大型凝汽机组由于是按凝汽运行方式设计的,没有适合工业和生活用汽的抽汽口。如果要供热必须进行改造。

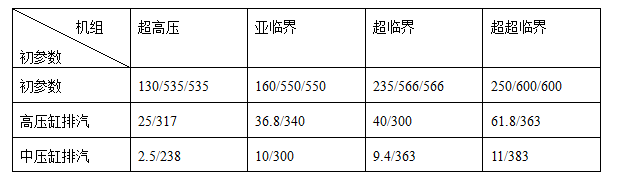

将大型凝汽式机组改成供热机组的方法大致有三种方法:一是将汽机的转子和汽缸全部更换,将凝汽式机组改为供热式机组,可实现合理参数的供热,但这种改造方式价格昂贵和购置新机组相差不大;二是在汽轮机高、中压缸及中、低压导管上开孔抽汽,超高压机组、亚临界机组及超临界、超超临界机组的高压缸排汽,中压缸排汽参数如下表:

表1 大型凝汽机组参数

从上表可以看出,超高压机(125MW、200MW)及亚临界机组从中、低压缸导管上抽汽供生活用汽(采暖、空调、洗浴等)是可以满足的,特别是供热水网负荷在20km内是没有问题的。

供工业用汽(0.8-1.3MPa)用高压缸排汽,由于参数高,需要节流,造成了可用能损失;用中压缸排汽,由于参数低,不能满足要求。

第三种改造大型凝汽式机组为供热机组的方法是利用压力匹配器(蒸汽喷射器),将高于供汽压力和低于供汽压力的两种蒸汽混合,满足供汽压力要求。

用压力匹配器改造大型凝汽机组为供热机组的优点是改造工作量小,机组本体基本上可以不改变,供热参数稳定,调节范围大,在机组滑参数运行过程中可以稳定供热,参数不变。除了利用高压缸、低压缸排汽供热外,还可以用回热抽汽供热。

下面介绍几种利用压力匹配器将大型凝汽机组改造为供热机组的可行方法。

一、压力匹配器的原理及效率

压力匹配器的基本原理和蒸汽喷射压缩器相同,是利用高压蒸汽作动力来提升低压蒸汽的压力,为了适应抽汽供热的需要,与汽轮机的调节汽门的喷咀调节相似,压力匹配器采用多喷咀结构,根据外供汽量的大小,调整喷咀开启的数量及开度大小,以保证在外供汽量变化时,压力匹配器保持较高的效率。

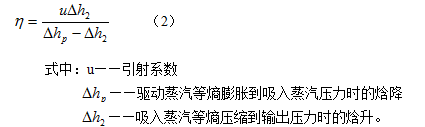

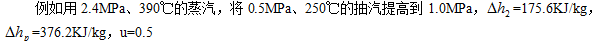

压力匹配器的效率我们可以用动力机械常用的等熵效率来定义压力匹配器的效率

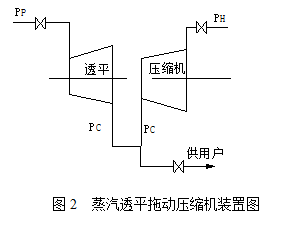

和压力匹配器等价的装置是用背压蒸汽透平拖动蒸汽压缩机,如图2所示:

压力匹配器的效率可以和透平压缩机的效率相媲美。

则压力匹配器的等熵效率为

该效率和用蒸汽透平拖动压缩机的效率相当,小型背压透平的效率大约为0.70 ,蒸汽压缩机的效率大约为0.65,透平压缩机组的效率为0.70×0.65=0.455。但透平压缩机组的设备及运行维护费用则大大高于压力匹配器。

二、125MW及200MW机组改造为供热机组的方法

国产的125MW及200MW机组为超高压参数,进汽压力12.75MPa,535℃,再热压力2.0-2.45MPa,535℃。中压缸到低压缸导管压力0.22MPa,温度245℃,凝汽压力0.005MPa,共有8级回热抽汽,抽汽压力从0.045MPa到3.75MPa。采暖抽汽一般是在从中压缸到低压缸的导管上装调节阀打孔抽汽,由于导管上的为0.22MPa适合于生活用汽参数,已在我国三北地区多台机组上实施[1]。从大型凝机组上实施工业供汽,还不多。工业供汽一般要求0.8-1.0MPa,可以直接在高压缸排汽管道上抽汽通过减压减温器供热。但减压减温器供热存在节流损失,降低了热能利用率。

利用压力匹配器可以克服上述缺点,利用高压缸排汽导管上的蒸汽作为驱动蒸汽,引射第三回热抽汽口的抽汽(在额定工况下为0.67MPa),输出1.0MPa,200℃的蒸汽。由于高排压力及三抽压力都随机组的电负荷变化而变化,以125MW机组为例,在额定工况下高排参数2.45MPa,330℃,三抽参数0.67MPa,390℃,而在80MW负荷时,高排参数1.6MPa,290℃,三抽参数0.44MPa,375℃。为了保证供热参数不变(1.0MPa,200℃),必须采用必要的调节手段。压力匹配器正是将汽机打孔抽汽变成可调节抽汽的理想设备[2]。

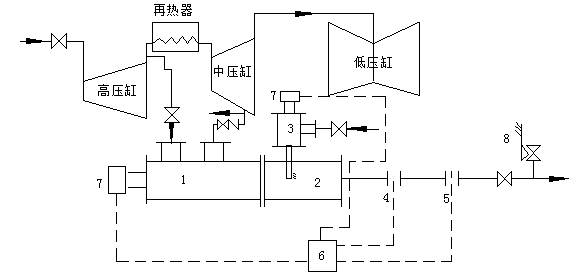

125MW机组利用压力匹配器供汽的原则性热力系统图如图3所示。

1、压力匹配器 2、减温器 3、减温水调节阀 4、压力变送器

5、温度变送器 6、仪表箱 7、电动执行器 8、安全阀

图3 125MW机组压力匹配器供热系统图

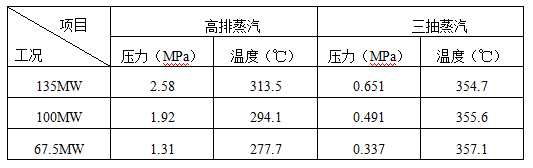

由高压缸排汽抽出部分蒸汽进入压力匹配器喷咀,膨胀形成高速汽流,将某级部分回热抽汽吸入,两种汽流混合扩压形成热用户所需要的压力,如果温度超过热用户的要求,可以喷水减温。在压力匹配器的出口装有压力和温度变送器。将实测讯号送给仪表箱中智能调节器,智能调节器经分析、计算发出讯号给高排蒸汽调节阀及减温水调节阀的电动执行器,关小或开大阀门,以保证出口蒸汽压力和温度稳定。不随电负荷和热负荷的变化而变化。如果没有压力匹配器的调节系统,由于高压缸排汽和回热抽汽的压力都随电负荷的变化而变化,则出口压力和温度将随电负荷和热负荷的变化而变化。以135KW机组为例,高排蒸汽及三抽蒸汽参数的变化如下表。

表2 135MW机组高排及三抽蒸汽参数随工况变化

从上表看出,高压缸排汽及第三回热抽汽口的抽汽都满足不了热用户的用汽的要求。热用户用汽量的变化,当然也要引射抽汽口压力的变化。

上面所说压力匹配器的自动调节系统可以保证在电负荷和热负荷变化时,压力匹配器的出口压力和温度稳定。

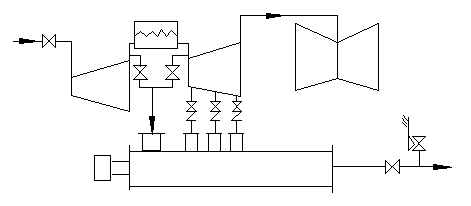

以供0.8-1.0MPa工业用汽为例,分析不同供汽量下的经济效益。考虑锅炉运行的安全性,高排抽汽量不能超过额定再热流量的6%,对200MW机组不超过30t/h,对125MW机组不超过20t/h。如果供热抽汽量超过上述数值则应从再热管道热端抽汽,热端允许的抽汽量可大大增加。这时对增加供热量受限制的是回热抽汽口的流量。如果一个回热抽汽口的流量不能满足要求,在蒸汽参数允许的情况下,也可以从邻近抽汽口抽汽,压力匹配器可做成多管抽汽并允许抽入不同压力。例如要外供0.8-1.0MPa的蒸汽,可以同时从3、4、5回热抽汽口抽汽(3、4、5抽汽口的抽汽压力分别为 0.77、0.458、0.245MPa),系统图如图4所示。

图4 不同压力抽汽口压力匹配器系统图

回热抽汽压力高的抽汽口抽入汽量大,压力低的抽汽口抽入汽量少。可将驱动蒸汽调节阀(多喷咀)开启顺序按抽汽口压力从高到低依次排列,顺序开启。

以外供0.8-1.0MPa蒸汽为例,高排参数2.45MPa,330℃,三抽参数0.67MPa,390℃,这时压力匹配器的引射比u=0.8,即一吨高排蒸汽可引射三抽蒸汽机0.8吨。200MW机组高排蒸汽最大允许抽汽量按30t/h计算,可吸入三抽汽24t/h,向外供汽为54t/h。125MW机组高排蒸汽最大允许抽汽量按20t/h计算,可吸入三抽汽16t/h,总供汽为36t/h。

200MW机组在供0.8-1.0MPa蒸汽54t/h时,增加热化发电量8400KW,减凝汽发电量13000KW,发电煤耗为307g/kw.h,比不供热节约燃料9000吨/年(年运行6000小时)。

125MW机组在供0.8-1.0MPa蒸汽36t/h时,减少发电量8125KW,增加热化发电量5250g/kw.h,比不供热节约燃料5625吨/年。

随供汽量增加,节能量也将随着增加,这时需要在再热器热端抽取压力匹配器的驱动蒸汽。

三、300MW和600KW机组改造成供热

300MW和600MW级的机组进汽参数有亚临界和超临界两种。亚临界参数为16.5MPa ,550℃,再热参数为3.48MPa,550℃。超临界600MW进汽参数24.2MPa,566℃再热参数3.75 MPa,566℃供热量可以稍大些。亚临界和超临界机组供热的方式有下面三种。

1、再热器导管抽汽作为驱动蒸汽抽吸回热抽汽的供热方式

该类型机组的再热导管抽汽接近于中压电厂的锅炉新汽,用再热导管抽汽作为驱动蒸汽抽吸回热蒸汽和中压电厂使用压力匹配器的参数基本上相似,压力匹配器在中压电厂已大量使用,取得可观的经济效果[4]。

用再热器冷端、热端或冷热端混合汽作驱动蒸汽抽吸压力为0.744MPa、0.44MPa的蒸汽可供压力0.8-1.3MPa的工业用汽。可以单个抽吸0.744MPa或0.44MPa抽汽口的蒸汽也可以同时抽吸两个抽汽口的蒸汽。估计最大供汽量可达100t/h左右。

2、再热导管冷端和热端蒸汽混合成中压参数蒸汽,向中小热电机组供汽。这也是改造中小热电厂的一种方式。

超临界300MW和600MW级机组再热导管冷端压力4.0MPa,温度300℃, 热端压力3.9MPa,温度550℃,欲混合成3.9MPa,450℃的蒸汽。

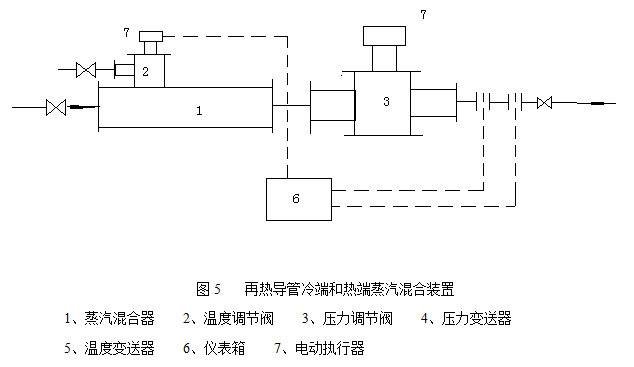

两种不同参数的混合也要借助于压力匹配器,该种压力匹配器的原则性系统图如图5

再热器前后两种蒸汽进入混合器1,进行混合,再通过压力调节阀3保证出口压力在输出流量变化时稳定。压力变送器的讯号通过仪表箱中的智能压力调节器控制调节阀3,控制出口压力。温度变送器的讯号通过仪表箱中智能温度调节器控制调节阀2,控制出口温度。压力和温度自动控制系统既可以封闭控制,也可以接入DCS系统,实现计算机控制。

上述再热器冷端和热端的混合汽可供给中压背压式机组,背压一般为0.8-1.3MPa,可配置B6-3.43/0.98及B12-3.43/0.98两种机型,功率分别为6000KW及12000KW,进汽量为60t/h和118t/h。估算300MW机组抽60t/h,600MW机组抽118t/h对机组的安全运行没有影响。以300MW为例,再热器前后共抽汽60t/h,减少发电量约18000KW。扣除背压机发电6000KW,实际少发电12000KW。机组且在该工况下的发电量为288000KW,其中11000KW为热化发电量。热化发电量煤耗按136g/kw.h计算,凝汽发电量煤耗按312g/kw.h[3]计算,平均发电煤耗为305.3g/kw.h。年运行6000小时,年节标煤11616吨/年。

3、采用再热器冷热端蒸汽混合,引射中压缸排汽,因为再热器冷端抽汽量受再热器超温的限制,一般不大于额定流量的6%,而热端抽汽量限制较少。另一方面供热蒸汽一般温度要求不高,需要将再热器热端蒸汽降温。再热器冷热端蒸汽混合是热端蒸汽降温的一种方法。

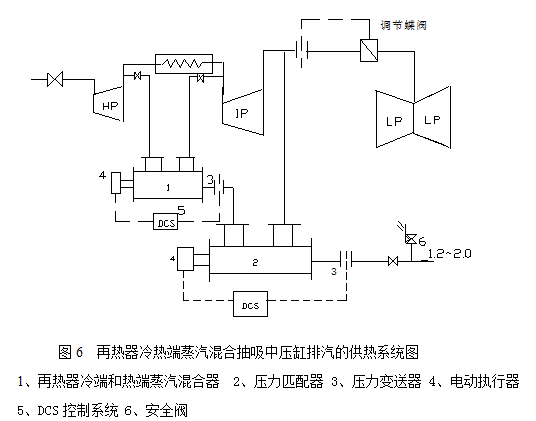

用再热器冷热端蒸汽混合器作驱动蒸汽抽吸中压缸到低压缸导管内蒸汽,混合升压可供1.3-2.0MPa的工业用汽,供汽量可达300t/h,可以满足较大供热半径的需要。在中低缸蒸汽导管上加装调节蝶阀,以保持蝶阀前压力不变,增加低负荷下低压蒸汽的供热量。由于蝶阀的调节作用,中压缸排汽压力不低于设计工况压力,而低压缸的进汽压力不高于设计工况压力,因而汽机的轴向推力不增加。供热系统图如图6所示。

用压力匹配器将大型凝汽机组改造成供热机组,具有改造工作量小、投资小、不改动汽机本体、安全可靠等优点,一般半年内即可回收投资。

2007年我公司已对连云港某电厂300MW机组进行供热改造,用高压缸3.88MPa、328℃排汽引射1.0MPa,300℃中压缸排汽,输出1.6MPa,310℃蒸汽,流量75t/h,现已投产。九江某电厂135MW机组利用高压缸2.5MPa,320℃排汽,引射0.7MPa,360℃回热抽汽,输出1.8MPa,320℃蒸汽,流量20t/h,于2007年10月投产。

现在对上海某电厂1000MW机组、常州某电厂600MW外供4.5MPa,450℃蒸汽进行方案改征及设计,预计用压力匹配器改造大型凝汽机组成供热机组有较大的推广空间。

参考文献:

[1]钟史明等

N200-12.75/535/535型三缸三排汽汽轮机组供热改造成热电两用机。

第四届海峡两岸 热电联产、汽电共生 学术交流会论文集P297-302

中国电机工程学会热电专业委员会 2006年五月厦门

[2]王汝武主编

节能技术及工程实例P108-111 化学工业出版社环境 能源出版中心2006,2

[3]韩晓平

发展热电联产坚持效率为本

第四届海峡两岸 热电联产、汽电共生 学术交流会论文集 2006年5月厦门

[4]王汝武主编

汽轮机压力匹配器的应用实践及热力系统的完善

中国电机工程学会热电专业委员会论文集 2003年海口