辽宁飞鸿达蒸汽节能设备技术开发有限公司 王汝武 [13909887090@163.com]

关键词:抽汽式汽轮机,回转隔板,蝶阀,压力匹配器,节流

提要:本文介绍了用压力匹配器作为汽轮机调压装置的原理和系统,并介绍了具体应用等。

一、概述

热电(动)联产是学术界公认的重要节能措施,热电联产的关键设备是热电(动)联供汽轮机,即同时输出机械能(通过发电机转变为电能)和热能(蒸汽)的汽轮机,该类汽轮机有两种—背压式汽轮机和抽汽式汽轮机。由于背压式汽轮机不能实现热电(动)单独调节,限制了使用范围。抽汽式汽轮机是有代表性的热电(动)联产汽轮机。

汽轮机抽汽口供出的蒸汽参数是随着汽轮机的电(动)负荷和热负荷的变化而变化,不能保证热用户的需要。为了供给热用户压力、温度恒定的蒸汽,抽汽式汽轮机设有抽汽压力调节装置。传统的抽汽调压装置有三种:一是旋转隔板;二是中间调节汽门;三是节流调节阀。前两种可以利用多阀实现喷咀调节,第三种是单阀仅能实现节流调节,前两种调压装置装在汽轮机内部,称为机内调压装置,该装置结构复杂,大大提高了汽轮机的制造成本,第三种调压装置安装在机外,称机外调压装置。前两种调压装置装在机内,在调节过程中对通流部分的影响较大,降低了汽轮机的内效率,并且由于结构复杂,也给运行带来了一定的不安全因素,第三种机外调压装置节流调压阀造成了很大的节流损失。

本文提出了一种新型的汽轮机抽汽调压装置——汽轮机压力匹配器[1],它的原理是利用较高压力的蒸汽引射较低压力的蒸汽,两者混合,形成热用户需要的蒸汽压力,安装在汽轮机本体外,具有结构简单、调节灵活等特点,可用于凝汽式汽轮机改成供热式汽轮机,也可以用新设计抽汽式汽轮机,也可以用于提高原抽汽式汽轮机的压力。该装置已广泛应用在国内热电厂的改造。下面就该调压装置的原理、性能作一介绍。

二、新型汽轮机抽汽调压装置的原理和构造

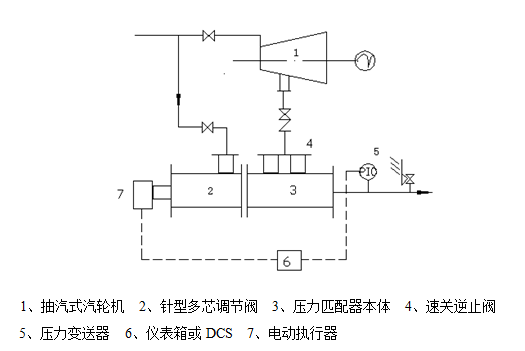

该新型调压装置的原理是利用高压蒸汽通过喷咀,形成高速汽流,引射低压蒸汽和低压蒸汽混合,再扩压,将速度能变成压力能。该原理广泛于各种喷射器,已形成一系列产品,例如:蒸汽喷射泵,各种抽真空装置,该原理应用于汽轮机抽汽的调压装置,为了适应汽轮机的运行特点,设计为具有可实现喷咀调节的多喷咀结构,并配有自动调节系统,新型调压装置的原理性系统图如下:

图中的汽轮机可以是单缸汽轮机,也可以是多缸汽轮机的一个分缸。高压蒸汽(也称驱动蒸汽)从汽缸进口分流一部分经针型多芯调节阀进入压力匹配器的喷咀形成高速气流,将低压蒸汽(汽轮机抽汽)吸入、混合、扩压,形成热用户需要的压力,在热用户用汽量改变,汽轮机电负荷改变而引起的抽汽压力改变都造成压力匹配器输出压力的改变。在压力匹配器后装有压力变送器5,输出4-20mA的电流讯号,将实测压力讯号传给智能数显调节器6和设定压力讯号相比较,发出讯号给电动执行器7,开大或关小针型多芯调节阀改变驱动量蒸汽的进汽量,以保持输出压力稳定。汽轮机的电负荷则由汽轮机本身调节系统来调节,这样就实现了抽汽式汽轮机的电负荷和热负荷分开调节,保证了汽轮机运行的稳定性。

为了提高压力匹配器的效率,压力匹配器的驱动蒸汽调节阀采用量调节针型阀,针型阀的阀针深入到喷咀的喉部,阀针上下移动改变喷咀喉部面积的大小,但喉部的临界速度不变,因而喉部压力不变,这和一般的质调节阀门不同,质调节阀门在阀门开度变化时,阀后压力变化,也就是质调节阀门有压力损失,而量调节阀门没有压力损失,或者压力损失很小。

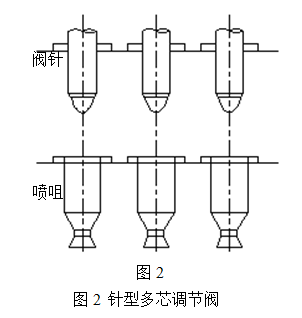

另外,压力匹配器在流量变化较大时,采用多喷咀结构,实现喷咀调节。这可以使压力匹配器在低负荷运行时抽吸低压汽的比例不变。多喷咀压力匹配器结构示意图如图2所示,利用阀杆不同长度,依次打开喷咀,在输出流量小时,先开一个阀,随流量的加大,依次打开第二个阀和第三个阀,这就防止了在流量小时,通流面积大,喷咀出口压力升高,流速减少造成的抽吸能力下降。因此可以保持在所有工况下都具有高效率。

三、压力匹配器的应用[2]

压力匹配器在热电联产已有广泛的利用。主要是1:将不调节抽汽改为可调节抽汽;2:将凝汽或抽凝机改为背压机;3:提高可调节抽汽机组供汽压力;4:改造大型凝汽式机组为供热机组。

下面分别介绍具体应用方式:

1、将不可调节抽汽汽轮机改为可调节抽汽汽轮机,某些中小型汽轮机为提高运行效益,在汽缸上打孔抽汽,抽汽口的压力随电负荷和热负荷的变化而变化,不能满足热用户的需要。利用压力匹配器用锅炉新汽作驱动蒸汽,引射抽汽蒸汽,通过自动调节装置控制新汽阀门,保持压力匹配器出口压力稳定,不随热负荷和电负荷变化,系统图和图1相同,已在电厂中有广泛利用。

2、将凝汽机或抽凝机改为背压机

为了提高汽轮机的效益,去掉凝汽损失,可将凝汽机或抽凝机改为背压机,上述机组改为背压机的主要困难是后汽缸不能承受太高的温度,为了利用后汽缸必须将背压降到0.1-0.2Mpa,这样低的背压,蒸汽可能不满供热需要,为此,可在汽轮机高压部分开一抽汽口,抽汽压力高于热用户需求压力,用该蒸汽引射背压蒸汽,混合后压力达到热用户要求。后汽缸温度高还可以喷水降温,在喷水降温时,后汽缸压力可达0.5Mpa,因为0.5Mpa的饱和温度为153℃,在铸铁汽缸许可温度之内。

3、提高调节抽汽机组的抽汽压力,可调节抽汽压力有一定的范围,随着供热半径的增大,原抽汽压力不能满足要求,为了满足供热的需要,传统的方法是将锅炉新汽减温减压供给,这样造成了节流损失,不经济,利用压力匹配器以锅炉新汽压力作驱动蒸汽引射抽汽口蒸汽,混合后满足热用户需要。该项利用在国内中小型热电厂广泛利用。

4、改造大型凝汽机组为供热机组[3]

随着电力事业的发展,机组容量不断增大,中小型机组被淘汰,供热机组容量不断增大,许多大型凝汽机组也在改为供热机组。

大型凝汽机组改供热机组最经济,实用的方法就是利用压力匹配器将凝汽机组不同抽汽口的不同压力蒸汽相互混合,得到适合热用户的蒸汽压力。在这几年的实践中,我们已将13.5MW、200MW、300MW、600MW等凝汽机组改为供热机组,供汽压力从1.1~4.5Mpa,供汽流量从40~120t/h,下面分别就各型号机组供热改造方案分述如下:

①13.5MWPa及200MW机组属于超高压机组,在额定工况下高排汽2.4Mpa左右,三抽汽0.75Mpa,在供热压力1.0Mpa左右时,可用高排汽引射三抽汽,这时高排汽和三抽汽的比例为1.0:0.9,考虑到再热器超温,13.5MPa机组高排取大抽汽量为30t/h,200MPa机组高排抽汽量为50t/h,在低负荷下蒸汽压力下降,引射蒸汽量减少,因此13.5MPa机组的1.0Mpa供汽量50t/h左右,200t/hMW,1.0Mpa最大供汽量为80t/h左右。在要求供热量大于上述数值时,可用再热器热段蒸汽作驱动蒸汽,再热器热段抽汽量135MW机组可达100t/h,200MW机组可达150t/h。1.0Mpa蒸汽最大供汽量135MW机组可达150t/h,200MW机组可达250t/h,由于三抽为回热抽汽口,抽汽量也受限制,在抽汽量不够时,可抽吸四抽蒸汽,也可在三段抽汽再打孔抽汽。

②300MW及600MW机组改为供热机组,300MW等级机组有亚临界和超临界两种,机组结构基本相同,各抽汽口压力略有不同,利用压力匹配器改为供热机组的方式是相同的。600MW级机组为超临界机组,各抽汽口压力和300MW级亚临界机组相同,利用压力匹配器改供热机组的方式和300MW级机组也基本相同。300MW机组在供1.0~1.5Mpa压力蒸汽100t/h左右的蒸汽,利用高压缸排汽引射中压缸排汽,在额定工况下,高压缸排汽约3.5Mpa,温度约为320℃,中压缸排汽0.86Mpa,340℃,某发电厂利用压力匹配器将330MW机组改为供热机组,供热蒸汽压力1.2Mpa,高压排汽和中压缸排汽比例为1:1,在供汽100t/h时,高压排汽50t/h,中压缸排汽50t/h,330MW机组供汽100t/h,使发电煤耗降低15g/kw.h,使电厂扭亏为盈。

如果供汽量超过100t/h时,由于高压缸排汽抽汽量受再热器超温的影响,不能超过50-60t/h,如果压力匹配器需要的驱动蒸汽量超过60t/h时,应从再热器热段抽汽,热段抽汽量对不同厂家生产的汽轮机不同,可达150~250t/h,这时机组的供热量可达250~350t/h,某发电厂正计划按该方式改造330MW机组。

600MW级机组在额定工况下高压缸排汽约4.4Mpa,315℃,中压缸排汽1.07Mpa,368℃,在供汽压力1.5Mpa时,在高压缸排汽抽汽量100t/h情况,供汽量可达到170t/h。如果供汽量再大,也需要在再热器热段抽汽。600MW机组再热器热段抽汽估计可达300t/h,这时单机的供汽量可达500t/h左右。

上述的讨论主要是指供工业加热用汽。对供工业动力用汽3.5~4.5Mpa,450℃蒸汽也可以用压力匹配器对凝汽机组进行改造,对300MW级的机组,供4.5Mpa,450℃的蒸汽有两种方案,一是利用1#高加抽汽引射再热器热段抽汽,由于1#高压抽汽量受限制,4.5Mpa的蒸汽供汽最大不超过100t/h,若供汽量再大,可用锅炉新汽作驱动蒸汽,锅炉新汽16.7Mpa,538℃引射高压缸排汽或再热器热段抽汽, 这时锅炉新蒸汽和引射蒸汽的流量比为1.0:0.7,引射高压缸排汽的最大供汽为100t/h左右,引射再热器热段蒸汽的最大供汽量可达到400t/h,对于600MW机组供热改造的形式和300MW机组基本上相似,供汽量可以增加。在供4.5Mpa,450℃蒸汽时锅炉新蒸汽引射高压缸排汽,最大供汽量可达200t/h,锅炉新汽引射再热器热段抽汽,最大供汽量可达500t/h以上,用压力匹配器改造凝汽式机组为供热机组基本上可满足供热的需要。

通过十多年近百家电厂的使用,运行安全可靠,并创造了可观的经济效益。它将为供热汽轮机的设计制造提供方便,也为热电联产事业作出贡献。

四.参考文献

[1] 国家发明专利 ZL200310105298.4

[2] 王汝武 《电厂节能减排技术 》 化学工业出版社 2003

[3] 周海峰,田玉成,赵国祥 “天电纯凝330MW机组工业供热改造” 2009年中国电机工程学会热电专委会年会论文集