辽宁飞鸿达蒸汽节能设备有限公司 王汝武 syfhd@163.com

摘要:近几年来,国内大型机组供热改造使用压力匹配器发展很快,改造的机组有125MW 、200MW、300MW、600MW等机组,供热参数从1.0MPa到4.8MPa,温度从250到450℃,流量从50到200t/h,本文给出了大型机组利用压力匹配器供热和传统供热方式的技术经济分析。给出了合理应用压力匹配器供热的参数和流量界限。

关键词:热电联产、供热、压力匹配器、节流、㶲分析

一、供热机组现状

热电联产是提高热能利用率的有力措施,已在电力行业中普通应用。热电联产机组在发电机组总装机容量逐年增加。随着节能减排要求的不断提高,小型热电联产机组逐渐淘汰,小于50MW的供热机组只有背压机还在运行,抽凝机将全部停止运行。热电联产逐渐以大型机组为主,从135MW到1000MW机组都有机组在供热。

大型供热机组和小型供热机组的结构特点有所不同。

大型供热机组的供热蒸汽流量占流量份额大大小于小型供热机组。12MW抽凝机组抽汽和进汽量可达到60%以上。而大型机组一个抽汽口的抽汽量占进汽量的比例不超过20%,这是因为受蒸汽供热半径的限制,工业用汽的抽汽量不能太大。另外也受汽机本体结构的限制,随着热电联产的深入发展,对供热汽轮机的要求越来越高,从供热种类上看生活用热包采暖、空调和热水供应,供热参数为0.3-0.6MPa,300℃以下。常用工业加热用汽,包括造纸、食品、化工等工业加热用汽,供热参数0.8-1.3MPa,350℃以下,还有特殊用工业加热用汽或远距离输送(供热半径超过10KM)的工业加热用汽,如化肥工业造汽等,用汽参数为1.5~2.5MPa,350~400℃,还有工业动力用汽,如石化工业的拖动风机和水泵的汽轮机用汽,用汽参数为4.0~5.0MPa,400~500℃。为供应上述参数的蒸汽,汽轮机制造厂生产了多种结构的供热汽轮机[1],有非调整抽汽供热汽轮机,连通管加蝶阀抽汽供热,座缸阀,中连阀及旋转隔板等缸内调节抽汽压力的供热机组。

上述各种结构的供热机组的抽汽压力调节方式都是用节流的方式。节流过程是等焓过程,温度降低熵增加,产生不可逆损失,造成了㶲损失(做功能力)。非调整抽汽供热是供热汽流承受损失,调整抽汽是非供热汽流承受节流损失,特别是缸内调压供热汽轮机,在抽汽量和进汽之比较小时,造成的㶲损失很大,降低了供热机组的热能利用率。

大型机组供热改造利用压力匹配器是新发展的一种供热技术,它是利用两种压力不同的蒸汽混合,获得一种中间压力蒸汽的设备。它结构简单,无转动部件,供热改造不动机组本体,投资较少。

它的工作过程是两种不同压力的蒸汽混合。两种不同压力蒸汽的混合,也产生㶲损失,㶲损失的大小和驱动蒸汽、吸入蒸汽、输出蒸汽的压力,温度有关。

下面对压力匹配器和大型机组其他各种供热方式适应的供热参数进行分析。

二、不可调节抽汽蝶阀调节和压力匹配器供汽的比较

汽轮机不可调节抽汽供汽是在汽轮机的某一部位抽出蒸汽对外供汽。该点的蒸汽压力要求高于外供蒸汽压力,考虑到汽机电负荷降低时抽汽口压力下降,一般是以70%负荷点为基准,70%电负荷时抽汽点的压力要在于或等于外供蒸汽压力。因此汽机在大于70%电负荷运行时都要产生节流损失,在额定负荷时节流损失高达30%左右。如果要在70%电负荷下也要供热,节流损失更大,不可调节抽汽供热,要产生很大的节流损失,还要受到汽轮工况的限制。如果利用压力匹配器可以将抽汽口的位置后移,降低抽汽压力,例如,可使抽汽口压力在额定工况时接近外供蒸汽压力,在低负荷时抽汽口压力下降,用压力匹配器来升压。由于抽汽口的压力和供汽压力差别不大,升压比小,压力匹配器耗用的驱动蒸汽很少,该驱动蒸汽可取自回热抽汽口的蒸汽。

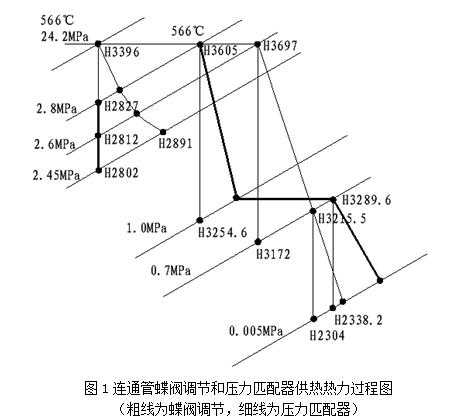

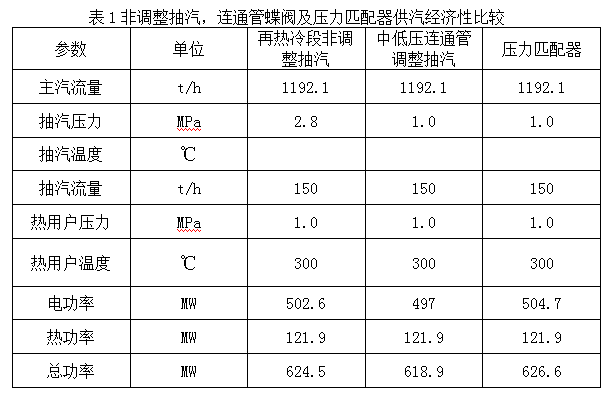

文献[1]对非调节抽汽供热和压力匹配器供热的经济性,以600MW超临界机组为例进行了比较。在THA工况下,对非调整抽汽和中低压连通管调整抽汽及压力匹配器供汽进行了经济性对比,由于设计工况下,中压缸排汽参数接近供热参数1.0MPa,300℃,三者经济性相差不大。为了说明问题,并考虑机组变工况运行,以70%THA工况为例进行分析,更有代表性。计算中不考虑回热抽汽,假设汽机进汽量和功率成正比,计算参数热力过程表示在图1,流量和压力的变化按弗留格尔公式计算。

从上面的计算结果可以看出,在70%THA工况下,在同样的进汽量(1192.1t/h)和相同的供汽量(150t/h)下,压力匹配器方案产生的电功率最大,非调整抽汽次之,蝶阀调整抽汽最差。这是因为压力匹配器利用了非调整抽汽的节流损失的能量,用来提高低压抽汽的压力。非调整抽汽和蝶阀调整抽汽相比,非调整抽汽供热是外供蒸汽承受了节流损失,而蝶阀调整抽汽供热是非供热汽流承受了节流损失,在75%工况下,非供热汽流的节流损失大于供热汽流的节流损失。在额定负荷下,蒸汽流量大,抽汽口压力高,非调整抽汽供汽汽流承受的节流压差△P增大,而蝶阀调整抽汽非供热汽流承受的节流损失△P减少,因此在额定负荷下蝶阀调整抽汽比非调整抽汽经济性好。

三、缸内抽汽调压(旋转隔板、中调门等)和压力匹配器的比较

对于缸内抽汽调压方式旋转隔板、中调门等节流调压方式和压力匹配器调压方式的经济性对比,主要影响因素是外供热量和总进汽量的比,该比值较小时节流调压方式经济性较差,主要是因为大量的非供热蒸汽承受了节流损失。在文献[2]中利用㶲分析法和等焓降分析法分析了旋转隔板和压力匹配器调压方式的经济生,计算表明在供汽1.2~1.5MPa,320~360℃的情况下300MW机组在供汽150~200t/h,600MW机组在供汽300-400t/h时,压力匹配器调压比旋转隔板调压有较好的热经济性。

对外供3.5~4.0MPa压力蒸汽的机组,也有用中调门调压的,即改变中调门的开度,改变进入中压缸的流量,某厂拟用350MW超监界机组供3.7MPa,450℃,170t/h,在额定工况下用再热段抽汽可以满足要求,但在低负荷下抽汽压力低于3.7MPa则不能满足热用户要求。用中调阀憋压将压力升至3.7MPa,以75%工况为例,锅炉新汽参数19.1MPa,566℃,热段抽汽2.87MPa,566℃,中压缸进汽量628.9t/h,中调门憋压造成的损失如下:

锅炉新汽从o点经高压缸膨胀到a点,(3.7MPa,325℃)再经中调门降压到2.87MPa,从a点膨胀到低压缸出口0.0066MPa,比从b点膨胀到0.0066MPa,焓降减少2059.5-2017.6=41.9KJ/kg。

原设计经中压缸流量628.9t/h,扣除抽汽85t/h,(每台机组供汽85t/h),还有628.9-85=543.9t/h,产生节流损失。共损失做功能力543.9×103×41.9×0.9/3600=5697.3KW.h。在该工况下使用压力匹配器供85t/h蒸汽,需锅炉新汽32.4t/h,热段抽汽49.6t/h,减温水3t/h。损失做功能力为32.4t/h,新汽从19.1MPa膨胀到3.7MPa的做功能力为(3449.5-3034.8)×32.4×103/3600=3732.3KW.h,用中调门憋压比用压力匹配器在75%工况时单机供汽85t/h,多损失做功能力5697.3-3732.3=1965KW.h。

结论:从上述的分析可以看出大型汽轮机供热改造的各种方式:压力匹配器、非调整抽汽、连通管调整抽汽、缸内调整抽汽(旋转隔板、中调门),其经济性和供汽量有关和汽轮机的运行工况有关。在供汽量不大的情况下,300MW不大于200t/h,600MW不大于400t/h,压力匹配器在供汽参数1.0MPa~5.0MPa,300~500℃都有较好的经济性。

[1]谭锐等

东汽大型纯凝火电机组供热改造探讨

大机组供热改造与优化运行技术2010年会论文集

[2]王汝武

汽轮机抽汽调压装置旋转隔板和压力匹配器热力性能分析 热电技术2010年4月

[3]王汝武

利用压力匹配器改造大型凝汽机组为供热机组的实践

大机组供热改造与优化运行技术 2010年年会论文集