张鸿泉1尹金亮2 潘富停2 钱军2 李成忠2 陈昱恒2张士豪 2张长海 2

(1河南电力试验研究院河南郑州河南郑州 450000;)

(2平顶山平东热电有限公司 河南平顶山467000;)

[摘 要] 平东热电有限公司210MW机组为国产首台旋转隔板调节供汽的大型抽凝机组,通过对供热机组纯凝工况和抽汽工况的热力特性的分析和热力试验验证,对存在的不足的问题分析了原因,对此型机组经济性运行和技改提出了改造方案。

[关键词] 热力特性 ; 热电联产; 抽汽式汽轮机;喷嘴配汽式旋转隔板;改造;

1 前言

河南平顶山平东热电有限公司位于市中心,由于其供热为工业用汽和城市采暖系统合一其采暖期抽汽量约700T/H,,工程项目机组容量限制在200MW级,汽轮机厂开发设计了具有旋转隔板调节级(最大抽汽量370 T/H,调压力0.7845-1.275Mpa)的抽凝型汽轮机,本机最大纯凝工况电功率为224410KW,带一段调节抽汽及六段回热抽汽,其抽汽为喷嘴配汽式旋转隔板级单阀控制抽汽流量和压力系统,属国内200MW级抽凝机组中首次使用,填补了国内200MW等级抽汽机组的空白。NC型210MW旋转隔板调节抽汽汽轮机是通过旋转隔板主要调节抽汽量和凝汽量的比例来实现的调节抽汽,在低负荷或抽汽量较大时,旋转隔板产生大的节流损失,中压缸效率比纯凝汽工况下降20%左右。2007年12月平东热电公司进行了抽汽工况下的中压缸效率试验,例如在150MW供热126t/h时,中缸效率为83.5%,并且在低负荷下供热时存在安全隐患,在120MW供热51 t/h流量下为中压缸效率78.89%,其抽汽温度448.5℃,超过抽汽管道设计允许温度,需降低再热汽温度,才能安全运行,为此问题分析了原因,对此型机组经济性运行和技改提出了改造方案,新的抽汽调节方式对于抽汽机组的经济性和可靠性有很大的影响,它的运行和技术改造情况可以为国内后来建设的同类型机组的制造提供有益的经验。

2 汽轮机抽汽调节原理及特点

供汽轮机在电负荷变化的一定范围内,保证热负荷从零到最大抽汽量时供汽压力不变,实现抽汽调节有两种方法:一种是机内调节,在汽轮机本体内部或中部加装旋转隔板或抽汽调节汽门,另一种是机外调节,在热力系统利用压力匹配器实现抽汽的调节。

2.1旋转隔板抽汽调节汽轮机

旋转隔板抽汽调节汽轮机一种在汽轮机中压缸内部加装旋转隔板实现抽汽调节式汽轮机,加装旋转隔板把汽缸分成高压(HP)、低压(LP)两部分,抽汽在旋转隔板前接出,整机以三抽抽汽口为界,分成高、低压两个汽组,通过高压调节阀和低压调节阀相互协调实现调节,故能同时满足热负荷和电负荷的要求。

135MW-600MW级大容量双阀调节抽汽供热机组是先进的调压方式,既保证了抽汽压力、温度和流量等抽汽参数的准确性和稳定性,同时又提高了机组在各种抽汽工况下的经济性。因为在绝大部分抽汽工况时,通流部分中的调节阀门调节级全开,主要由关小相应抽汽管道上的调节阀门来调节抽汽,在抽汽工况时,保持了机组整个通流部分较高的效率,而仅牺牲了抽汽管道上的部分经济损失,从而提高整个机组的经济性。

2.2 机外调节汽轮机

压力匹配器汽轮机以高压蒸汽作驱动蒸汽,用驱动蒸汽抽吸汽机抽汽达到外供汽压力,在压力匹配器驱动蒸汽进口装有调节阀,以保证出口蒸汽压力不随汽轮机电负荷及外供汽量的变化而改变。

机外调节系统是将电负荷和热负荷分开单独控制。汽轮机的调节系统以转速为脉冲信号,根据电负荷的大小控制汽轮机调节汽门的开度,而热负荷由压力匹配器驱动蒸汽的调节阀来控制,外供汽量增大,驱动蒸汽调节阀开大,汽轮机抽汽增加,反之,驱动蒸汽调节阀关小,汽轮机抽汽减少。

3、NC210/C140抽凝机组热力特性及经济性分析

3.1设计的抽汽压力抽汽量Dg与汽轮机经济指标的关系

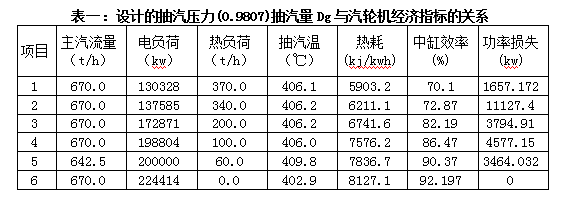

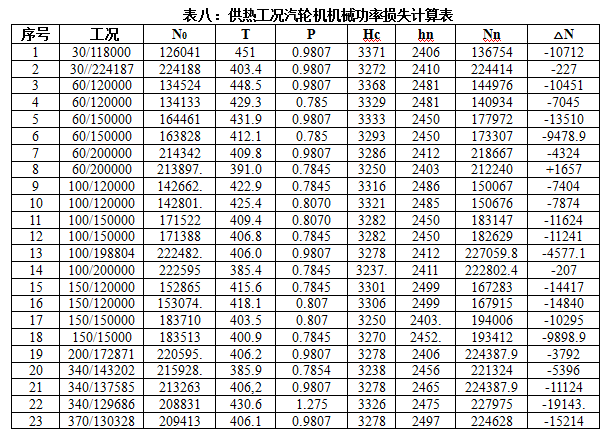

根据汽轮机厂提供的《汽轮机热力特性计算书》,对汽轮机不同抽汽工况中缸效率进行计算,抽汽量由30t/h增加到340t/h,中缸效率下降20个百分点,抽汽量Dg与汽轮机经济指标的关系见表一。

3.2、额定抽汽工况汽机组热力特性

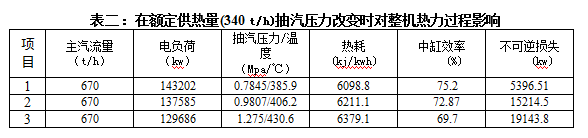

NC型汽轮机在供热量(340-370T/H)中缸效率较低,只有70%左右(见表二),在额定抽汽量340 t/h,供热压力由0.7845Mpa提高到1.275 Mpa,中缸效率由75.28%下降到69.7%,变化5.5个百分点,抽汽温度上升44.7℃,因中压调节级节流损失,发电机出力减少13516kw,并且抽汽压力愈高对整机热力过程影响愈明显,供热抽汽引起的进汽多耗系数就愈大,相应地,联产供热的热耗量就愈高,热电联产的经济效果就愈差,在任何抽汽量(30-370T/H)下均存在一个保证供热的条件下,使机组热耗最佳的供热压力。

由图2可见,抽汽压力0.9807 Mpa时,汽轮机在198MW-220MW范围中缸效率基本稳定,大于220MW时中缸热效率和不可逆损失出现拐点,把抽汽压力降低到0.785Mpa,在200MW负荷左右,出现拐点,所以在非采暖工况(抽汽量60-80T/H范围),在保持工业用汽的条件下,供热压力越低机组热耗越低。

3.3额定抽汽和校核抽汽对比分析

额定抽汽和校核抽汽工况,其11级前通流部分及对应回热系统热力参数完全相同,我们更易于分析,抽汽量由200T/H增加到340T/H,造成低压抽汽节流损失增加,中缸效率由82.185%下降到70.1%,同时因小容积流量鼓风造成低压末级损失增加,不可逆损失增加7331.31KW。

3.4、非采暖抽汽工况汽机组热力特性

在汽轮机最大进汽量的条件下,保持供汽量100 t/h不变,抽汽压力由0.9807Mpa降到0.78457Mpa,中缸效率上升1.349个百分点,不可逆损失减少1309.72KW,发电煤耗下降0.92g/kwh;在供汽量60 t/h时,压力由0.9807Mpa降到0.78457Mpa,中缸效率上升4.38个百分点,不可逆损失减少3598KW,发电煤耗下降3.94g/kwh,抽汽量越小越接近纯凝工况,在非采暖期汽轮机以接近最大电出力带抽汽60-80t/h运行比较经济,抽汽超过100 t/h时汽轮机中压缸效率下降较快,见表三,

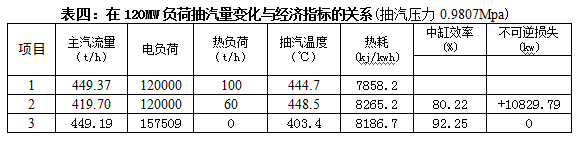

在低负荷下供热,汽轮机中缸效率非常低,主汽流量419T/H,电负荷120MW带60T/H抽汽,其抽汽温度448.5℃,需降低再热汽温度,才能安全运行,见表五、表六。

3.5、热力试验验证

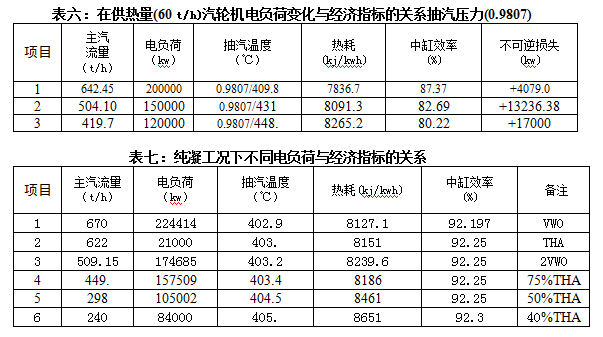

2007年12月对机组进行了抽汽工况下的中压缸效率试验数据见表六。

在抽汽量60 t/h时,保持抽汽压力0.9807Mpa不变,电负荷由200MW减少到120MW,中缸效率由87.37%下降到80.22%,变化7个百分点,不可逆损失增加10887

kw,抽汽温度上升

NC型汽轮机在纯凝工况下,电负荷由210MW减少到130MW,在试验的条件下,中缸效率基本不变,三抽汽温度基本不变,煤耗上升15.82g/KWH;相比在60T/H的抽汽工况,电负荷由210MW减少到130MW,在试验的条件下,中压缸通流效率由90.97%下降79.66%,三抽汽温度由396.1℃上升到435.6℃,温度上升39.5℃,用实际焓降法计算,电负荷由200MW减少到130MW发电煤耗上升22.77g/KWH;例如:在两台机组运行,其中一台机组带60 T/H抽汽量供热,是选择纯凝工况还是选择抽汽工况的机组调峰80MW电负荷,机组煤耗水平相差6.94g/KWH,所以在抽汽量(60-100T/H)范围内,在机组设备允许的条件下,由一台机组在汽轮机最大的进汽量下运行,承担热电负荷,相当于以热定电,余下的电负荷由纯凝工况的机组承单,参与电网调峰。

4、供热工况汽轮机整机及中压缸效率分析

4.1、供热工况的汽轮机整机机械损失计算

机组抽汽供热后会直接减小机组发电量,抽汽导致作功不足,同时汽轮机低压调节级及12-15级的效率(中压效率)影响较大,并且低压缸进汽量小于 200吨/小时,末级鼓风

损失增加较大。

最大抽汽工况(Pg=0.9807Mpa,Q=370t/h,NO=130328Kw)为例进行计算。

Hb=(hc-hn)Q…………………………………(1)

式中:Hb为单位抽汽供热量作功不足,kW;Q为抽汽量,kg/s;hh为供热抽汽焓,kJ/kg;

hc为低压缸排汽焓,kJ/kg。

Hb=(hh-hc)Q

=(3277.0-2496.6)*(370/3.6)*ηg

=79085.90KW

抽汽对发电机功率的影响为:ΔN发=Δ Hb×ηmηg,式中:ηm为机械效率,取98.5%;

ηg为电机效率,取98.5%,因汽轮机机械功率损失在定速后为固定的1250KW,抽汽工况下不再计算。

N0=Hb+N………………………………………. (2)

=79085.90+130328

=209413.935KW

式中:N0为抽汽工况折算机械功率, N为抽汽工况发电机实际输出电功率;

△N= N0-Nn

式中:△N为汽轮机机械功率损失,Nn为纯凝工况机械功率

△N = 209413.935-224628.44

= -15214.54KW 其它抽汽工况计算结果见下表十。

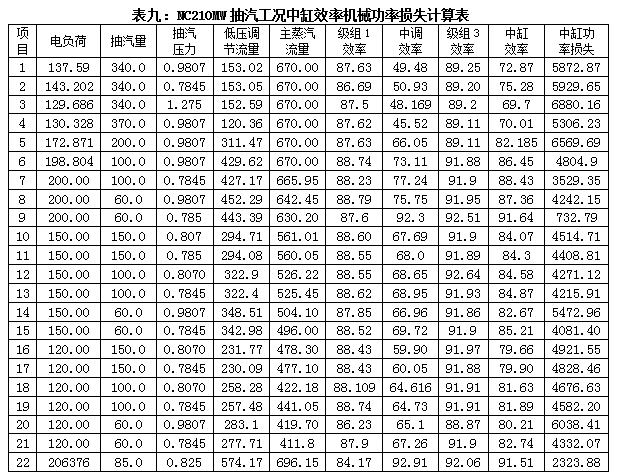

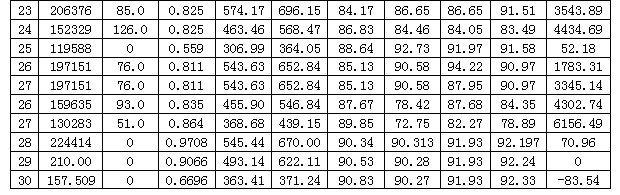

4.2、供热工况的汽轮机中压缸机械损失计算

NC210MW汽轮机通过旋转隔板调节级调节,维持抽汽压力不变,因节流造成效率下降较多,并且中压调节级前后级组效率下降(在中缸效率中考虑重热利用),抽汽导致作功不足,减小机组发电量,除在190MW以外,在汽轮机最大进汽量条件下,在高热负荷时压降大,高电负荷时虽然压降小但是主汽流量较大等工况中缸效率下降明显,以额定抽汽工况(Pg=0.9807Mpa,Q=340t/h,NO=137585Kw)为例进行计算,其他工况见下表十三。

⊿∑N=(hm-hn)Q*(η纯凝 - η抽汽)……………………(3)

式中:⊿∑N为中压缸效率下降造成作功不足,kW;Q为抽汽量,kg/s;(h—hn)为机组有效热降,kJ/kg。

∑13N =(hm-hn)Q*(η纯凝 - η抽汽)……………………(4)

=(3540.3-3315.02)*(558.0/3.6)*(0.9053-0.8763)

+(3315.02-3282.9)*(170.1/3.6)*(0.9028-0.4948)

+(3282.9-2912.1)*(156.9/3.6)*(0.9193-0.8925)

= 1179.488+ 4518.76+174.62

= 5872.87

5、利用压力匹配器改造NC210MW汽轮机的方法

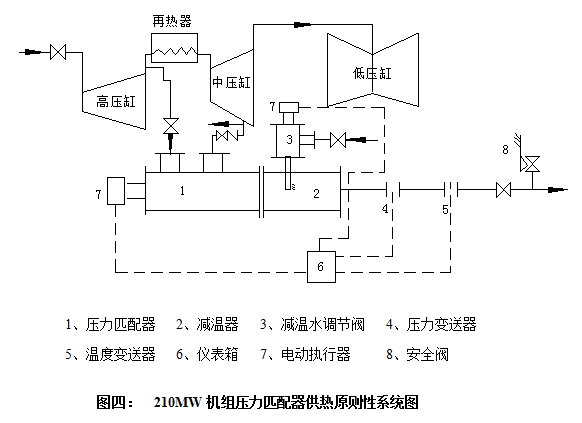

压力匹配器的基本原理和蒸汽喷射压缩器相同,是利用高压蒸汽作动力来提升低压蒸汽的压力,由高压缸排汽抽出部分蒸汽进入压力匹配器喷咀,膨胀形成高速汽流,将三级部分回热抽汽吸入,两种汽流混合扩压形成热用户所需要的压力,旋转隔板与压力匹配器联合运行的原则性系统如图10所示。

在热网出口联箱并联压力匹配器,按热网压力信号去控制匹配器进汽调节阀的开度,即可实现调整抽汽口压力或抽汽量的目的,当供汽压力低于设定值时,仪表箱中的调节器发一信号给压力匹配器上的电动执行器,电动执行器开大针形阀,增加压力匹配器中喷嘴喉部面积,增加驱动蒸汽流量,引射的汽机抽汽量也随之增加;在外界用汽量减少,压力匹配器压力增加时,上述的动作相反,这样就保证了汽轮机电负荷不变时,外界用汽量改变,而抽汽压力不变。

在汽轮机电负荷改变时,其汽轮机高缸排汽和三抽压力变化,压力匹配器根据按热网压力信号去控制匹配器进汽调节阀的开度,调整抽汽口压力或抽汽量。

为了适应抽汽供热的需要,与汽轮机的调节汽门的喷咀调节相似,压力匹配器采用多喷咀结构,根据外供汽量的大小,调整喷咀开启的数量及开度大小,以保证在外供汽量变化时,压力匹配器保持较高的效率。

从上述可以看出,在电负荷和热负荷同时改变时,可以保证外供汽压不变;在热负荷改变时也可以保证电负荷不变;在电负荷改变时,也可以保证热负荷不变,因而实现了将不可调整抽汽改为可调整抽汽。汽轮机压力匹配器还可以作为减压器使用,在汽轮机发生故障时,利用高旁路供给冷再,通过压力匹配器减压外供。

6、供热汽轮机调节方式经济性比较

为了让大家对两种供热机组的运行经济性有一个直观的认识,我们应用系统工程的黑箱理论,将两台机组的五个边界数据(汽轮机机组进汽量、供汽量、给水温度和凝汽器排汽量)中的电热负荷固定,以用再热器冷段蒸汽作驱动蒸汽(电负荷150MW,抽汽80 t/h)为例进行计算,对两种调节方式的经济性进行比较,其他工况见下表十。

6.1典型工况一(电负荷150MW,抽汽80 t/h):

用再热器冷段蒸汽作驱动蒸汽,抽吸中压缸3抽的蒸汽,混合后扩压,对外供汽。再热器冷段蒸汽由于温度高,应先减温,使减温水变成驱动蒸汽,以减少再热器冷段蒸汽的用量。按150MW负荷的试验数据,主蒸汽流量的506t/h,供热蒸汽流量80t/h计算。驱动蒸汽2.137MPa、330.0℃,减温水15.0MPa、176℃。三抽压力在150MW负荷时不供热的压力为

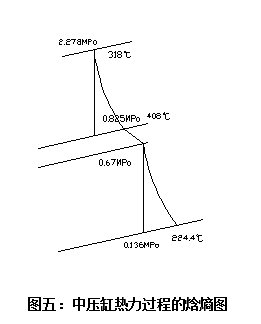

0.6696MPa(见75%负荷时的热平衡图),根据上述参数计算,供出80t/h、0.825MPa、280℃蒸汽需要再热器冷段蒸汽34.5t/h、减温水5.5t/h,三段抽汽40t/h。这时旋转隔板全部打开。供热蒸汽压力、温度由压力匹配器的自控系统调节。中压缸热力过程的焓熵图如下

根据上述数据,有34.5t/h再热蒸汽从2.045MPa到0.68MPa没有进入中压缸做功,而使得中压缸效率从0.8378提高到0.9167。由于再热器冷段蒸汽总流量385t/h,除去蒸汽34.5t/h,占总流量的0.089,而再热蒸汽到抽汽的等熵焓降335KJ/kg,到中压缸排汽等熵焓降731.5KJ/kg,驱动蒸汽焓降占中压缸总焓降的0.457,驱动蒸汽减少,中压缸发电量0.089×0.457=0.0407,由于不用旋转隔板中压缸效率提高0.9176-0.8378=0.0798,因而中压缸发电量提高0.0798-0.0407=0.0391,中压缸的效率提高到0.8378+0.0391=0.8769。

中压缸流量按385t/h,等熵焓降按731.5KJ/kg计算,可增加发电量2706KW,上网电价0.35元/度计算,年运行9*30*8(2160)小时,年效益204.60万元。

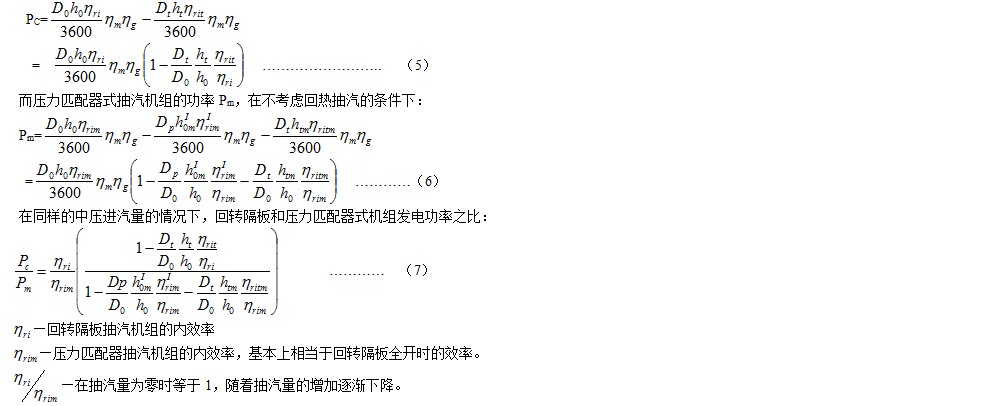

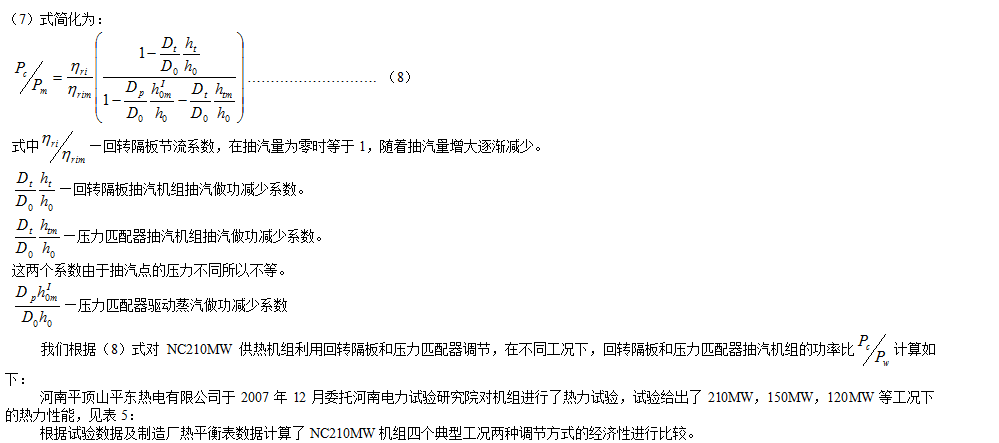

在不考虑回热抽汽的条件下,旋转隔板抽汽调节机组的功率PC可以通过下式计算:

压力匹配器在汽轮机能够运行的所有工况热经济性都优于回转隔板,抽汽口后流量愈小,供汽压力愈高,效益愈显著。在零抽汽量时,两者效率相同。不存在不同工况下,两者优化切换问题,压力匹配器受再热器冷段抽汽量的限制,如果冷段达到最大抽汽量,如果热负荷再增加,就应当切换到回转隔板运行。

6.2 机组安全可靠性得到提高

平东公司两台机组在非采暖经济性问题得到解决,保证两台抽凝机组抽汽工况的良好运行。

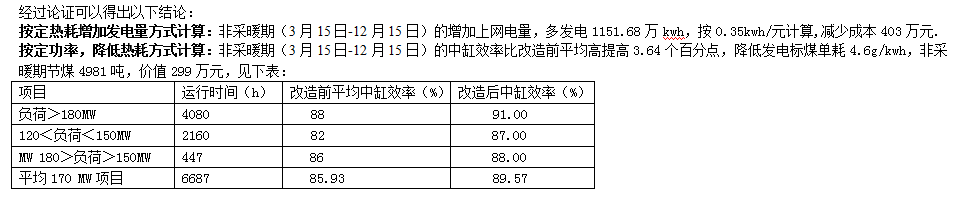

6.3 经济性明显

用压力匹配器代替旋转隔板,实现可调节供汽,改造工作量小,机组本体可以不改变,供热参灵敏稳定,调节范围大,并且提高机组供热安全性和灵活性,经统计,非采暖期中缸效率比改造前平均高提高3.64个百分点,年效益300万元,单台投资40-50万元,可以在C级检修中实施,在2-3月内收回投资。

结语

NC210MW回转隔板供热机组,在非采暖期抽汽量较少时,因此利用压力匹配器改造具有一定的优越性,压力匹配器机组具有较好的效益,压力匹配器式机组还具有机组的电负荷和热负荷分开控制的优点,当压力匹配器在汽机停机时,还可作减压减温器使用。

NC采暖两用机组是在凝汽机组上改造发展起来的,存在效率低问题,从长远看,应积极开大型专用生产、生活双抽热电机组。

有供热要求的机组在是否加装旋转隔板问题上应认真考虑,如果热负荷不定供热周期较短,选择旋转隔板势必牺牲机组效率,不如在满足热用户的前提下,选择打孔抽汽和压力匹配器方案较为合理。

参考文献

[1]《节能》.98年第5期.喷射器在蒸加热系统节能中的应用.王汝武

[2][苏]索科洛夫,津格尔,著.黄秋云,译.喷射器[M].科学出版社,1977.